商品を最終的な形に仕上げる、

加工・組立工程を自動化する方法

自動車や家電、電子デバイスなどは、多くの部品によって構成されていますが、それぞれの部品を組み合わせて一つの商品に仕上げる工程が加工および組立です。素材を溶接でつなぎ合わせたり、ネジで固定したり、加工・組立にはさまざまな作業が存在しますが、それらの工程におけるキーエンスのソリューション事例をご紹介します。

加工・組立工程の効率化について

精密加工や組立は熟練の技術が要求されることも多く、職人の勘に頼らざるを得ない工程がありました。しかし、近年は少子高齢化により技術とノウハウを持った職人が減少し、さらに海外に生産拠点を移すケースも増えています。そこで国内外問わず、職人に頼らず、誰でも精度の高い加工・組立ができる生産システムが求められています。キーエンスグループでは、このような課題に対して各種センサを用いたファクトリー・オートメーションでお応えしています。

キーエンス商品の活用事例

キーエンス商品は、以下のような加工・組立工程で活用されています。掲載している活用事例はあくまで一例です。

ロボットビジョンによるセル生産 ~組立工程の自動化~

近年ではユーザーニーズの細分化によってセル生産が増え、作業者の負担が増えています。ロボットに画像処理システムを組み合わせたロボットビジョンを活用すれば、基板の位置決めやネジ留め、外観検査などを無人化することもできます。

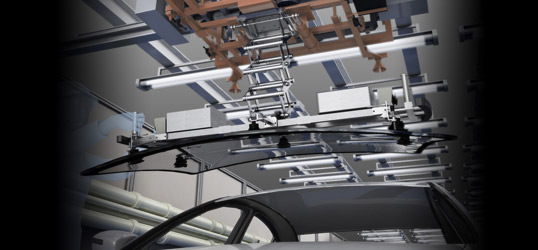

ロボットの共働化 ~人間とロボットによる作業分担~

自動車のウインドウ取り付けといった工程は、従来は2人がかりで作業していました。このような組立工程もセンサやロボットを活用すれば1人で可能です。最終的な品質確認を人間が、重労働をロボットが行なう「共働化」により、加工・組立の負担は軽減できます。

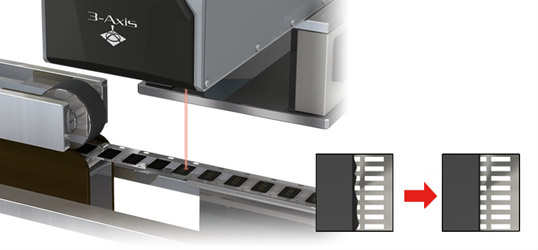

レーザマーカ ~同時に印字+バリ取りを実施~

3-Axisレーザマーカを利用すれば、ICチップTOP面のロットナンバー印字に加え、樹脂のバリ取り加工も同時に行えます。